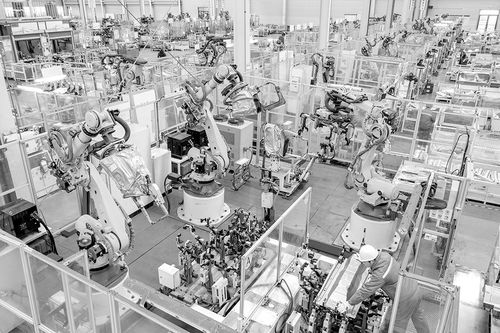

在浙江省湖州市长兴经济技术开发区,一家汽车部件制造企业正通过全自动化机器人技术实现生产效率的飞跃。车间内,高速运转的工业机器人精准执行焊接、组装与检测任务,以每分钟完成数十个零部件的速度赶制国内外订单。这一场景不仅体现了中国制造业的智能化转型,更彰显了技术开发在提升产业竞争力中的核心作用。

企业通过自主研发的智能控制系统,将机器人运行数据与生产管理平台实时对接,实现了订单响应速度提升40%、产品不良率下降至0.02%的突破。技术团队持续攻关的核心技术包括:基于机器视觉的精密装配算法、多机器人协同作业路径规划、以及预测性维护系统开发。这些创新使企业能够承接高端新能源汽车品牌对轻量化部件提出的微米级精度要求。

当地开发区管委会提供的智能制造专项扶持政策,加速了产学研合作进程。目前该企业已与浙江大学机器人研究院共建实验室,共同开发新一代自适应抓取系统和数字孪生生产模型。这种以技术开发为引擎的发展模式,正在推动长兴经济技术开发区形成涵盖精密模具、传感器、控制软件在内的智能装备产业集群。

随着第五代移动通信技术与工业互联网的深度融合,该企业正规划建设“黑灯工厂”,通过部署具有自学习能力的机器人集群,实现72小时连续无人化生产。这场由技术开发引领的制造革命,不仅重塑着生产组织形式,更在为长三角地区先进制造业高质量发展注入持续动能。